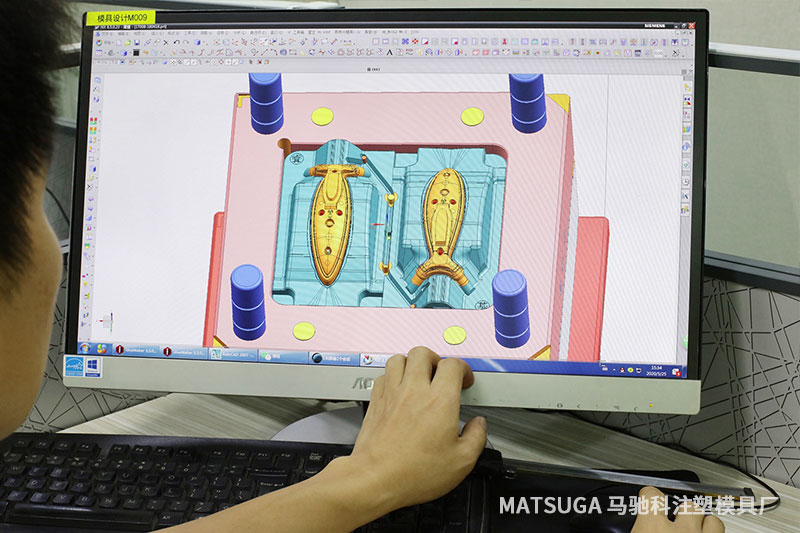

东莞市马驰科注塑模具 厂10年出口日本经验,承接注塑模具,双色模具,五金包胶模具,提供注塑模具加工,注塑加工,成品组装一站式制造方案,有模具生产设备128台,信赖性实验设备41台,测量设备95台.

(1)滑块基本尺寸与装配

①一般情况:β=α+2°如果滑块较低:β=α+3°如果滑块较高:β=a+1°

②一般情况:D=d+(1~1.5mm)如果需要延时抽芯,则D根据延时需要加大。

③一般要求L≥1.5S。

④滑块行程:一般情况S1=S+(2~5mm)当侧向分型面积较大时,侧抽芯会影响塑件取出,此时安全距离取5~10mm甚至更大一些都可以。当侧向抽芯为隧道孔抽芯时,安全距离取1mm都可以。

(2)滑块的导向

滑块常见的导向方式,设计时应注意以下几点。

①滑块动作应顺滑安全,保证侧向抽芯顺畅,不可出现卡滞现象,滑槽间隙需均匀,不能有松动或过紧等现象,滑块与滑座配合公差为H7/f7。

②大滑块导滑面要开油槽,而且必须有冷却水道。

③滑块滑动行程过长时,必须在模座上加长导向槽。通常滑动部分长度做到高度的1.5倍左右为宜,抽芯时滑块超出模架部分的长度不得超过滑块长度的四分之一,否则要将导滑槽加长。

④滑块的楔紧块,必须插入下模锁紧,插入深度10~20mm,锁紧角5°~10°。

滑块常见的导向方式采用整体式A(H7/f6)加工困难,一般导轨”形式,采用“压板+用在注塑模具较小G(H7/f6的场合一般用在滑块较0,5~1温较高的场合下长(A≥200)和模用矩形的压板形式,加工简A(H7/f6)采用“T”形槽,单,强度较好,且装在滑块内A(H7/f6)-应用广泛,压板部,一般用于空规格可查标准间较小的场合,采用“7”字形压板,加工简采用镶嵌式的A(H7/f6)单,强度较好,A(H7/f6)T形槽,稳定性一般要加销钉较好,加工困难定位。

滑块压板设计注意事项如下。①压板材料为718.②表面渗氮处理。③棱边倒角C1.④滑动配合面加工油槽。⑤压板的选用:a.压板优先选用标准规格,其次考虑“7”字形。b.压板的上端面应尽量与模板面平齐,保证注塑模具美观。c.压板应尽量避免同时压在内模镶件和模板上。d.为了防止变形,压板长度应尽量控制在200mm以下。

(3)合模时滑块的定位

①定位的一般要求。a.定位面应选取平面。b.定位面应选取在相对固定的零件上,如动定模镶件、模架等,不能选取在滑块和活动镶件上。c.当滑块作相对定位时,定位面斜度要求单边5°以上。d.定模滑块的定位要求高,因为夹线会影响塑件的外观,所以需更加注意。定位方法与动模滑块基本相同。

②对于单个滑块,滑块定位效果好,应避免采用。

③对于哈夫滑块(又称对开滑块)。典型的定位方式设计时要注意以下几点。

a.每个滑块都必须有可靠的定位。一般以镶件定位,在无法用镶件定位的情况下,需采用单独的定位块定位。

b.哈夫滑块严禁直接用圆型芯、推杆、推管或细小的镶件定位(这些零件受力易变形)。

c.两个滑块之间也必须有工艺定位块,以保证塑件在夹线处不会起级。

d.必须保证内模镶件在滑块滑行方向有足够的定位强度。

e.滑块直接用动模镶件的圆弧面定位不,所以在镶件上必须再加定位块(定位块插入模架)。

(4)开模后滑块的定位

开模后滑块的行程必须限制,否则合模时会发生安全事故,常见的滑块定位方式

东莞市马驰科注塑模具厂利用“弹簧+销利用弹簧及滚钉(螺钉)”定位,弹珠定位,一般用于簧强度为滑块重量滑块较小或抽芯的1.5~2倍,常用距较长的场合,多于向下和侧向抽芯用于两侧向抽芯利用“弹簧十螺侧抽芯定位夹只钉”定位,注塑模具加工弹簧强适用于侧向抽芯和度为滑块重量的向下抽芯。

根据侧Φ121.5~2倍,常用抽芯重量选择侧抽于向下和侧向芯夹抽芯SUPERIOR侧抽芯锁只适用于侧向利用“弹簧螺钉抽芯和向下抽芯和挡块”定位,弹SLK-8A适合81b簧强度为滑块重量的1.5~2倍,以下或3~6kg滑适用于向上抽芯块;SLK-25K适合251b或11kg以下滑块。

螺钉定位的注意事项。

a.定位螺钉的位置应方便安装。

b.除非很小的滑块(宽度尺寸小于50mm)用M6螺钉外,定位螺钉必须≥M8,滑块朝下的更要适当大一些。

c.当定位螺钉装配在斜面上时,应保证螺钉强度足够,不易折断。

d.当滑块和侧抽芯质量超过60kg时,可考虑用定位块定位代替定位螺钉,定位块的材料用45钢或黄牌钢,注塑模具滑块的冷却:当滑块的宽度A≥90mm时,应该通冷却水。

文章编辑:铁头老左

本文出自东莞市马驰科精密制品有限公司转载请说明出处及链接

更多信息请点击马驰科官网http://www.matsuga.com.cn

全国服务热线

全国服务热线

咨询电话

客服二维码